Как самому починить бампер. Пошаговая Инструкция.

страница в разработке!

Наш канал на ЮТУБ с видео уроками и рекомендациями ЗДЕСЬ

Рекомендуемые инструменты для работы:

1. Варианты остозаточенных ножей. Для удобства зачистки в тех или иных случаях желательно использовать различные профиля ножей: прямые, треугольные, саблевидные. Может потребоваться шило:

также для зачистки можно использовать маленькие граверные аппараты и бормашинки.

2. Фен электрический (или паяльная станция ) с возможностью регулировки как температуры нагнетаемого воздуха, так и возможностью плавной регулировки потока воздуха. Сопло у фена желательно овальной формы высота 4-5мм,ширина 8-10мм. Про дорогие модели фенов и паяльные станции распространяться здесь не стану -есть у них свои плюсы и минусы. От себя добавлю, что для профессиональной работы выбирайте модель с регулировками, с минимумом электроники и с наименьшим объемом корпуса. Типа такой:

Компактные размеры дают отличные возможности работать в труднодоступных местах. Минимум электроники положительно влияет на надежность и ремонтнопригодность. Заказать его можно тут: http://bamperus.ru/instruments/72-nailuchshij-fen-dlya-remonta-bamperov-i-avtoplastmass.html

Тесты и обсуждение фена на форуме: http://bamperus.ru/forum/dobro-pozhalovat/30-proveryayu-novyj-fen.html

Также, наряду с дорогими моделями, кратковремено, для небольшого ремонта ограничено можно использовать обычный строительный фен без регулировок, но который имеет режим продувки -т.е. воздух дует , но спираль отключена. В этот режим необходимо переходить вручную , когда спираль начинает перегреваться. Щелкать в режим продувки придется постоянно , каждые несколько секунд,на несколько секунд -поддерживая визуально чуть красноватую спираль, недопуская ее перегревов или излишнего остывания. Перегревы и недогревы существенно могут влиять на качество шва . Мастер ,работающий таким феном должен потренироваться в ручную выставлять , а также в ручную поддерживать нужную температуру,что самое трудное . Работа таким способом требует внимательности,но возможна. Насадку на такой дешевый фен можно сделать самостоятельно , согнув с консервной банки конус и обрезав вершину:

опять-таки, выбираем модель ,у которой корпус поменьше :

.JPG)

Если на строительный фен сделать зауживающую насадку, и работать в его штатном режиме максимума ,то спираль быстро перегреется и он сгорит в очень короткое время.

Когда денег нет, а хочется самому починить бампер максимально качественно, или мастер находится на начальном этапе открытия своего бизнеса и ограничены в средствах, то можно собрать на базе дешевого строительного фена собрать самодельную модель с внешними регулировками отдельно спирали ,отдельно мотора вентилятора . Это можно сделать парой реостатов, понижающих напряжение ,типа ЛАТР, таких :

Один на мотор ,второй на спираль. На спираль подается порядка 130-160 вольт в зависимости от модели фена и необходимой температуры нагрева , а на мотор 14-17 вольт ,тоже с возможностями регулировки.

3. Паяльник с возможностью регулировки температуры нагрева от 160градусов до 300 градусов для прихваток и размазывания.

описания переделки и заказать можно здесь: http://bamperus.ru/instruments/55-payalniki-dlya-remonta-plastika.html

Ширина жала паяльника желательно 13 -15мм:

прекрасный и недорогой способ регулировки температуры нагрева паяльника даст бытовой диммер. Спрашивайте в магазинах светотехники у себя в городе. Температуру выставляем такую ,чтобы жало плавило пластик, но дым с него не шел или был минимальным. На 100ватный паяльник обычный диммер выставляется примерно на 20-25минут. По моему опыту это 130-150Вольт

4. Абразивный инструмент. Для грубой предварительной обработки используйте зерно 80-100

5 Ножницы острые для резки пластика. Обязательно для укладки материала BAMPERUS в шов , чтобы не обжечь пальцы , вам потребуются длинногубцы или щипцы:

краткий видеообзор инструмента от специалиста по ремонту пластмасс

Данная Инструкция написана для работы с материалами (плоскими электродами) BAMPERUS именно по полипропилену. Маркируется как >РР< , а также разновидностей пластиков-эластомеров и сополимеров на основе полипропилена, маркируемых ,например : PP+EPDM, PP+/EP, PP/EPDM, TEO, TPO, TPE и пр..

По другим более редким в работе пластикам типа ABS, РА6, РВТР, РЕ инструкции как таковой нет - только общие рекомендации, напутствия и пожелания . Мастер работая по этими пластикам должен самостоятельно найти подход к ним методом собственных проб и ошибок..Эти материалы сложные в работе и учить людей удаленно очень проблематично.

Перед работой всегда необходимо делать контрольную сварку на предмет совместимости материалов. Максимальную прочность сварка электродом принимает через несколько часов после остывания, но достаточная прочность для дальнейшей обработки формируется уже после естественного остывания,т.е. через несколько минут после окончания сварки.Не рекомендуется форсировать процесс остывания (льдом,водой холодной струей воздуха),желателен естественный процесс. Не рекомендуется двигать электрод в процессе остывания.После остывания повторные сильные нагревы места шва в целях выпрямления поверхности могут ослабить шов, вплоть до отслоения электрода в месте сварки. НА трещины выходящие на край бампера укладывайте на край электроды поперек трещины,как бы запирая выход,в целях дополнительной прочности.

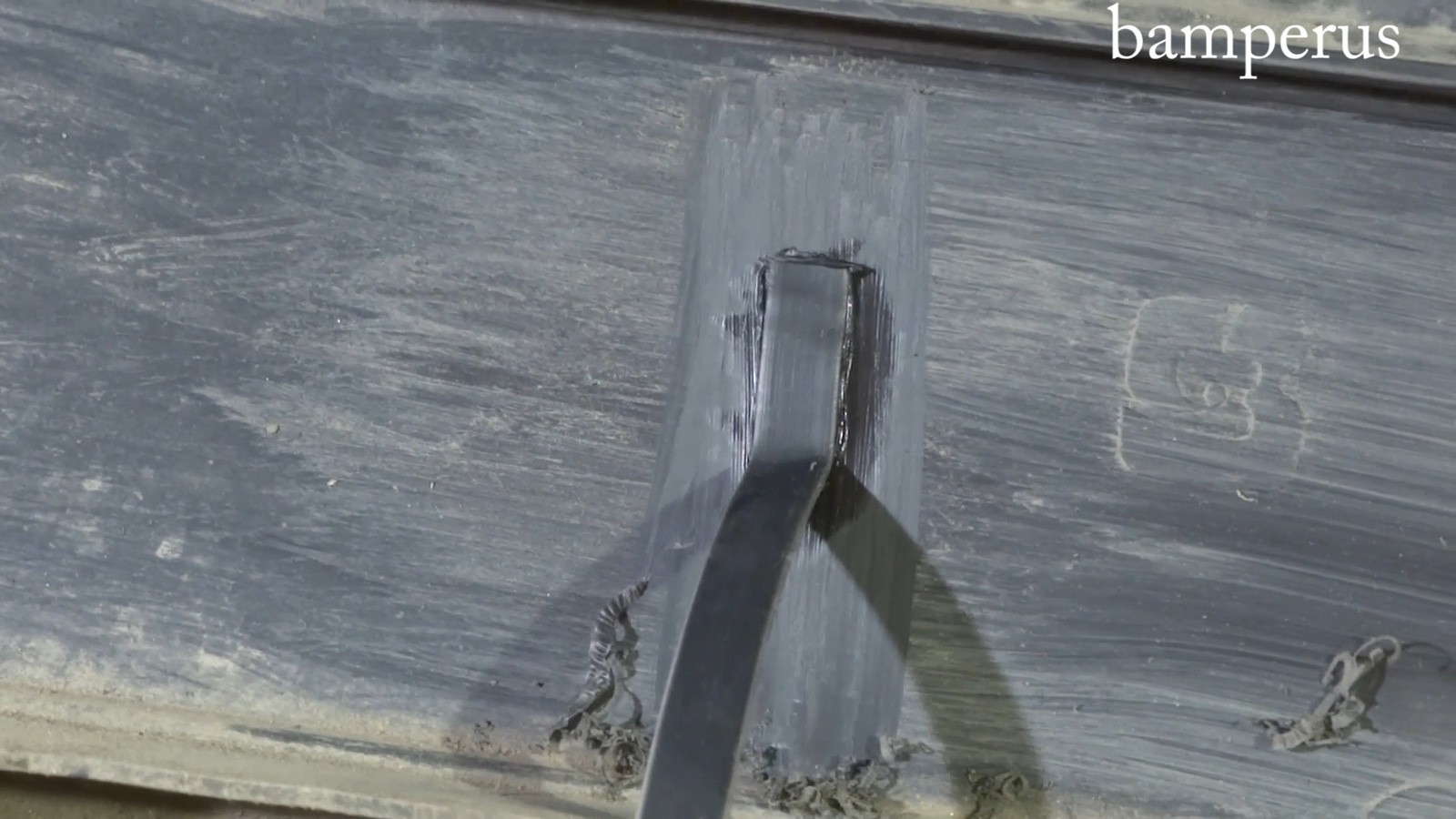

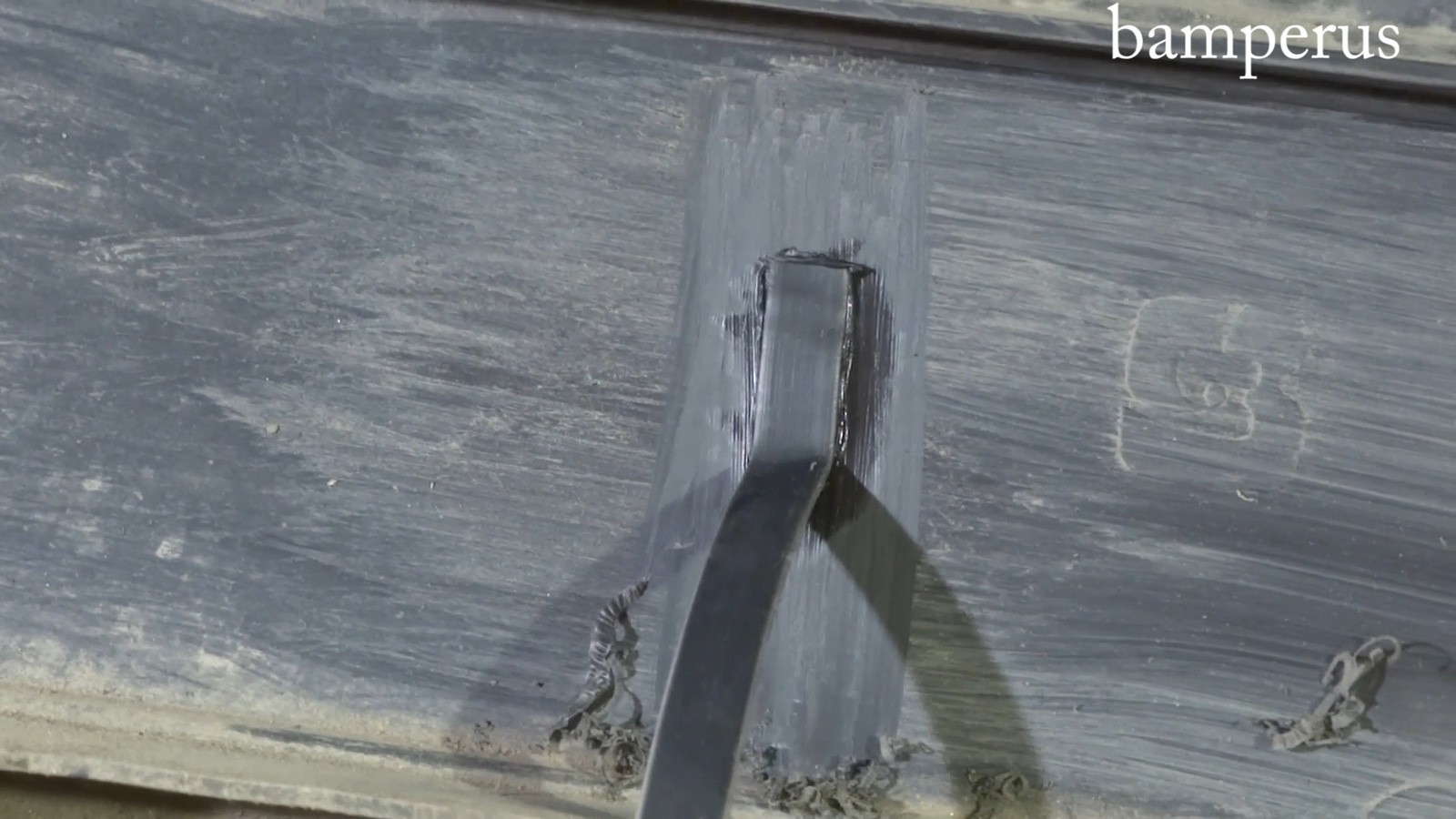

Перед началом работ необходимо произвести контрольную сплавку плоского электрода с материалом бампера на предмет их совместимости. Для этого берем небольшой кусок материала (плоского электрода) BAMPERUS и одним движением руки от себя счищаем его сопрягаемую поверхность острозаточенным ножом и место сплавки на бампере :

в процессе производства материал (плоский электрод) BAMPERUS покрывается пленкой-окислом , которую перед началом работ лучше снять острозаточенным ножом.

Устанавливаем фен на средние обороты или немного ниже средних. Если вы работаете феном без автоматических регулировок ,то температуру выставляем визуально, кратковременно смотрим в сопло на расстоянии 20-30см от глаза и регулируем нагрев спирали, чтобы была чуть красноватая, или темно малиновая:

Если работаете на оборудовании с предустановленными автоматическими регулировками, то руководствуйтесь инструкциями к такому оборудованию. Разные производители настраивают автоматику по разному и дают соответствующие инструкции к своему оборудованию.Здесь вам потребуются рекомендации производителя инструмента для сварки РР пластиков. Обычно автоматику достаточно настроить на 300-350 градусов и скорректировать в этом диапазоне по месту.

Сама по себе точная температура важна при сварке промышленными экструдерами, скорость подачи ,давление, расплава в которых автоматизированы и неизменны от человеческого фактора. При ручной же сварке, при помощи фенов и паяльных станций, точная температура достаточно условна. Т.к. сопло можно приблизить на 1см или отдалить , задержать на одном месте на секунду дольше или пройти его на секунду быстрее. Температура расплава в разных случаях будет совершенно разная , при том что на выходе из фена температура будет одна и та же.

Где-нибудь в малозаметном месте прикладываем материал (плоский электрод) BAMPERUS к бамперу и нагревая слепляем:

Идеально материал ( плоский электрод) BAMPERUS вкладывается, когда по краям полосы образуется волна из расплава пластмассы, а плоский электрод при укладке гонит перед собой как бы «валик» из расплавленной пластмассы. Этот факт говорит о том, что попадание воздуха в место сварки минимально, минимальны шансы образования воздушных пузырей между плоским электродом и бампером. Сразу после контрольной вплавки плоский электрод желательно чем то тупым поприжимать к бамперу, чтобы, пока он мягкий, повыдавливать воздушные пузыри наружу через через края плоского электрода. Даем остыть 5-10 минут.

Затем отрываем. Если лента отрывается с усилием и образованием белесой структуры, значит, материалы отлично совместимы:

Плоские электроды BAMPERUS, предназначенные для ремонта деталей (бамперов) на основе полипропилена обычно совместимы с этими с марками : PP, PP/EPDM,TEO и тд. Но всегда, пока не придет опыт необходимо производить контрольную сплавку, потому что производитель детали иногда может изменить материал при изготовлении детали из пластмассы, при сохранении оснастки (формы) со штампами обозначающими другой изначальный материал.

После определения соответствия материалов приступаем к подготовке сварочного шва к ремонту. Зачищаем до чистой пластмассы в обе стороны от края трещины на 1-2см в обе стороны снаружи от краски шпатлевки, грунта и грязи и верхнего слоя пластмассы, а также, изнутри на 2-3 см от края трещины в обе стороны от пыли и грязи. Желательно перед очисткой место помыть:

Затем, края трещины сводим, местами временно можно стянуть проволокой. Зазоры в трещине должны быть минимальны, сводимые части должны быть на одном уровне. Выравнивание по уровню при необходимости можно будет сделать рукой, и прихватить паяльником. Прихватки по всей длине шва с шагом в несколько сантиметров, можно через раз.

После, паяльником проплавляем снаружи ложбинку(канавку).

Проплавляем насквозь, чтобы с обратной стороны появилась капля:

которую перед укладкой ленты с внутренней стороны необходимо будет срезать или сточить абразивным инструментом как здесь:

Снаружи в канавку феном укладываем Плоский электрод, как в данном случае, группы «А»:

С внутренней, группа «В»:

выходящую трещину на край необходимо запирать плоскими электродами BAMPERUS гр С в один- два ряда :

На трещины, выходящие на край обязательно укладываем плоские электроды поперек в два ряда снутри:

Незначительные утраченные недостающие куски или выжженные предыдущими некачественными ремонтами можно чинить таким методом замещения плоским электродом :

Поверхность обрабатывается абразивным инструментом например:

В результате получаем очень качественный отремонтированный бампер, который необходимо подшпаклевать и можно красить. По прочности сварное соединение не должно уступать целому ,неповрежденному материалу бампера. Хотя, конечно, очень многое зависит и от самого мастера, от его прилежности.

РР не ипользовался производителями на Ваз 2108 (материал-реактопласт), А/мФорд : Сиерра, Скорпио, Мондео, Транзит ( модели 80хх-90ххгодов выпуска), БМВ 5и 7 серий (конца 80хх-90хх годов выпуска) Мерседес легковые (80хх-90хх годов выпуска),некоторые модели Мерседес, такие как 500-600 и некоторые другие использовали материал «реактопласт», ,Хундай Элантра (90хх года выпуска).

Все вышеуказанные производители использовали при изготовлении пластик марки >PBTP<

Плоские Электроды предназначеные для полипропилена, бывает, плохо прилипают к бамперам, изготовленным в 70-80х годах (некоторые модели японских авто, на Фольксваген пассат Б3- только внутренняя дистанционная решетка, которая стоит между кожухом бампера и балкой) коэффициент сварки может составить 20-30%

Ремонт вмятин нагревом

Используется для устранения вмятин на бампере из термопласта. После постепенного прогрева деформированной поверхности, прикладывается механическое усилие до восстановления первоначальной формы изделия. Не рекомендуется откладывать ремонт, особенно в теплое время, так как пластмассе будет сложнее придать первоначальную форму.

видеоинструкции и образцы ремонта можете смотреть на канале: http://www.youtube.com/user/bamperus

Наш канал на ЮТУБ с видео уроками и рекомендациями ЗДЕСЬ

Рекомендуемые инструменты для работы:

1. Варианты остозаточенных ножей. Для удобства зачистки в тех или иных случаях желательно использовать различные профиля ножей: прямые, треугольные, саблевидные. Может потребоваться шило:

также для зачистки можно использовать маленькие граверные аппараты и бормашинки.

2. Фен электрический (или паяльная станция ) с возможностью регулировки как температуры нагнетаемого воздуха, так и возможностью плавной регулировки потока воздуха. Сопло у фена желательно овальной формы высота 4-5мм,ширина 8-10мм. Про дорогие модели фенов и паяльные станции распространяться здесь не стану -есть у них свои плюсы и минусы. От себя добавлю, что для профессиональной работы выбирайте модель с регулировками, с минимумом электроники и с наименьшим объемом корпуса. Типа такой:

Компактные размеры дают отличные возможности работать в труднодоступных местах. Минимум электроники положительно влияет на надежность и ремонтнопригодность. Заказать его можно тут: http://bamperus.ru/instruments/72-nailuchshij-fen-dlya-remonta-bamperov-i-avtoplastmass.html

Тесты и обсуждение фена на форуме: http://bamperus.ru/forum/dobro-pozhalovat/30-proveryayu-novyj-fen.html

Также, наряду с дорогими моделями, кратковремено, для небольшого ремонта ограничено можно использовать обычный строительный фен без регулировок, но который имеет режим продувки -т.е. воздух дует , но спираль отключена. В этот режим необходимо переходить вручную , когда спираль начинает перегреваться. Щелкать в режим продувки придется постоянно , каждые несколько секунд,на несколько секунд -поддерживая визуально чуть красноватую спираль, недопуская ее перегревов или излишнего остывания. Перегревы и недогревы существенно могут влиять на качество шва . Мастер ,работающий таким феном должен потренироваться в ручную выставлять , а также в ручную поддерживать нужную температуру,что самое трудное . Работа таким способом требует внимательности,но возможна. Насадку на такой дешевый фен можно сделать самостоятельно , согнув с консервной банки конус и обрезав вершину:

опять-таки, выбираем модель ,у которой корпус поменьше :

.JPG)

Если на строительный фен сделать зауживающую насадку, и работать в его штатном режиме максимума ,то спираль быстро перегреется и он сгорит в очень короткое время.

Когда денег нет, а хочется самому починить бампер максимально качественно, или мастер находится на начальном этапе открытия своего бизнеса и ограничены в средствах, то можно собрать на базе дешевого строительного фена собрать самодельную модель с внешними регулировками отдельно спирали ,отдельно мотора вентилятора . Это можно сделать парой реостатов, понижающих напряжение ,типа ЛАТР, таких :

Один на мотор ,второй на спираль. На спираль подается порядка 130-160 вольт в зависимости от модели фена и необходимой температуры нагрева , а на мотор 14-17 вольт ,тоже с возможностями регулировки.

3. Паяльник с возможностью регулировки температуры нагрева от 160градусов до 300 градусов для прихваток и размазывания.

описания переделки и заказать можно здесь: http://bamperus.ru/instruments/55-payalniki-dlya-remonta-plastika.html

Ширина жала паяльника желательно 13 -15мм:

прекрасный и недорогой способ регулировки температуры нагрева паяльника даст бытовой диммер. Спрашивайте в магазинах светотехники у себя в городе. Температуру выставляем такую ,чтобы жало плавило пластик, но дым с него не шел или был минимальным. На 100ватный паяльник обычный диммер выставляется примерно на 20-25минут. По моему опыту это 130-150Вольт

4. Абразивный инструмент. Для грубой предварительной обработки используйте зерно 80-100

5 Ножницы острые для резки пластика. Обязательно для укладки материала BAMPERUS в шов , чтобы не обжечь пальцы , вам потребуются длинногубцы или щипцы:

краткий видеообзор инструмента от специалиста по ремонту пластмасс

Данная Инструкция написана для работы с материалами (плоскими электродами) BAMPERUS именно по полипропилену. Маркируется как >РР< , а также разновидностей пластиков-эластомеров и сополимеров на основе полипропилена, маркируемых ,например : PP+EPDM, PP+/EP, PP/EPDM, TEO, TPO, TPE и пр..

По другим более редким в работе пластикам типа ABS, РА6, РВТР, РЕ инструкции как таковой нет - только общие рекомендации, напутствия и пожелания . Мастер работая по этими пластикам должен самостоятельно найти подход к ним методом собственных проб и ошибок..Эти материалы сложные в работе и учить людей удаленно очень проблематично.

Перед работой всегда необходимо делать контрольную сварку на предмет совместимости материалов. Максимальную прочность сварка электродом принимает через несколько часов после остывания, но достаточная прочность для дальнейшей обработки формируется уже после естественного остывания,т.е. через несколько минут после окончания сварки.Не рекомендуется форсировать процесс остывания (льдом,водой холодной струей воздуха),желателен естественный процесс. Не рекомендуется двигать электрод в процессе остывания.После остывания повторные сильные нагревы места шва в целях выпрямления поверхности могут ослабить шов, вплоть до отслоения электрода в месте сварки. НА трещины выходящие на край бампера укладывайте на край электроды поперек трещины,как бы запирая выход,в целях дополнительной прочности.

Перед началом работ необходимо произвести контрольную сплавку плоского электрода с материалом бампера на предмет их совместимости. Для этого берем небольшой кусок материала (плоского электрода) BAMPERUS и одним движением руки от себя счищаем его сопрягаемую поверхность острозаточенным ножом и место сплавки на бампере :

в процессе производства материал (плоский электрод) BAMPERUS покрывается пленкой-окислом , которую перед началом работ лучше снять острозаточенным ножом.

Устанавливаем фен на средние обороты или немного ниже средних. Если вы работаете феном без автоматических регулировок ,то температуру выставляем визуально, кратковременно смотрим в сопло на расстоянии 20-30см от глаза и регулируем нагрев спирали, чтобы была чуть красноватая, или темно малиновая:

Если работаете на оборудовании с предустановленными автоматическими регулировками, то руководствуйтесь инструкциями к такому оборудованию. Разные производители настраивают автоматику по разному и дают соответствующие инструкции к своему оборудованию.Здесь вам потребуются рекомендации производителя инструмента для сварки РР пластиков. Обычно автоматику достаточно настроить на 300-350 градусов и скорректировать в этом диапазоне по месту.

Сама по себе точная температура важна при сварке промышленными экструдерами, скорость подачи ,давление, расплава в которых автоматизированы и неизменны от человеческого фактора. При ручной же сварке, при помощи фенов и паяльных станций, точная температура достаточно условна. Т.к. сопло можно приблизить на 1см или отдалить , задержать на одном месте на секунду дольше или пройти его на секунду быстрее. Температура расплава в разных случаях будет совершенно разная , при том что на выходе из фена температура будет одна и та же.

Где-нибудь в малозаметном месте прикладываем материал (плоский электрод) BAMPERUS к бамперу и нагревая слепляем:

Идеально материал ( плоский электрод) BAMPERUS вкладывается, когда по краям полосы образуется волна из расплава пластмассы, а плоский электрод при укладке гонит перед собой как бы «валик» из расплавленной пластмассы. Этот факт говорит о том, что попадание воздуха в место сварки минимально, минимальны шансы образования воздушных пузырей между плоским электродом и бампером. Сразу после контрольной вплавки плоский электрод желательно чем то тупым поприжимать к бамперу, чтобы, пока он мягкий, повыдавливать воздушные пузыри наружу через через края плоского электрода. Даем остыть 5-10 минут.

Затем отрываем. Если лента отрывается с усилием и образованием белесой структуры, значит, материалы отлично совместимы:

Плоские электроды BAMPERUS, предназначенные для ремонта деталей (бамперов) на основе полипропилена обычно совместимы с этими с марками : PP, PP/EPDM,TEO и тд. Но всегда, пока не придет опыт необходимо производить контрольную сплавку, потому что производитель детали иногда может изменить материал при изготовлении детали из пластмассы, при сохранении оснастки (формы) со штампами обозначающими другой изначальный материал.

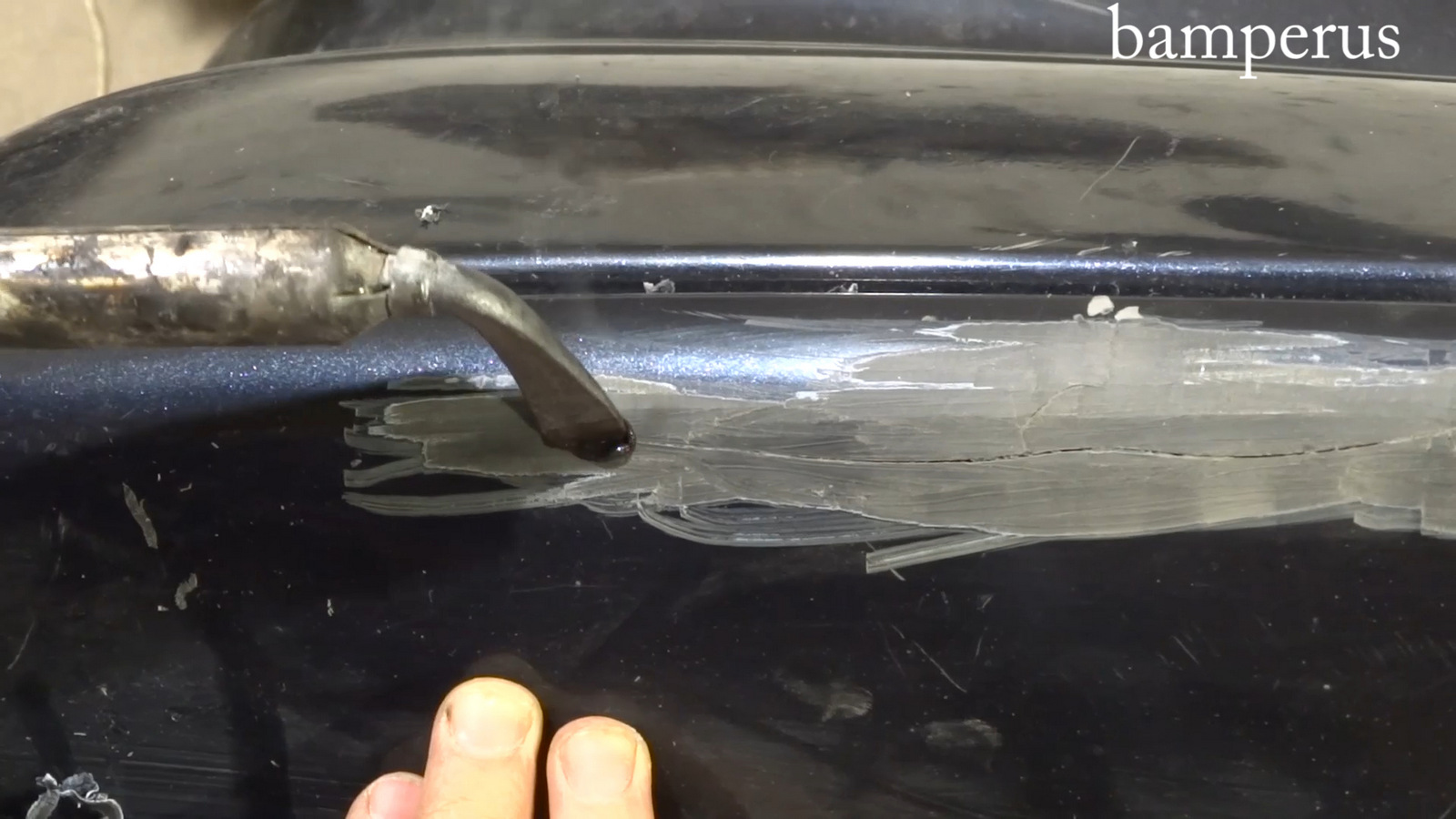

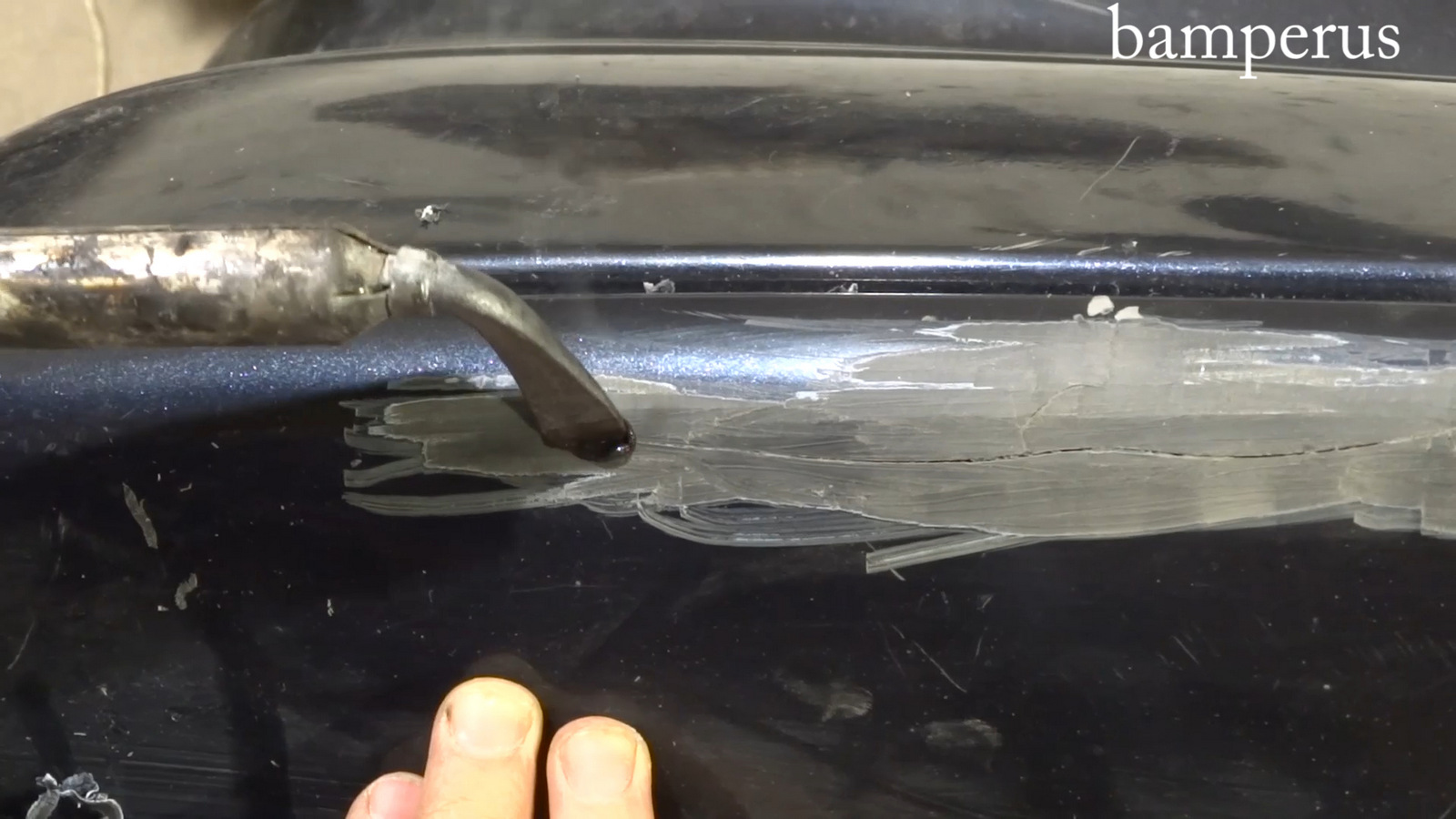

После определения соответствия материалов приступаем к подготовке сварочного шва к ремонту. Зачищаем до чистой пластмассы в обе стороны от края трещины на 1-2см в обе стороны снаружи от краски шпатлевки, грунта и грязи и верхнего слоя пластмассы, а также, изнутри на 2-3 см от края трещины в обе стороны от пыли и грязи. Желательно перед очисткой место помыть:

Затем, края трещины сводим, местами временно можно стянуть проволокой. Зазоры в трещине должны быть минимальны, сводимые части должны быть на одном уровне. Выравнивание по уровню при необходимости можно будет сделать рукой, и прихватить паяльником. Прихватки по всей длине шва с шагом в несколько сантиметров, можно через раз.

После, паяльником проплавляем снаружи ложбинку(канавку).

Проплавляем насквозь, чтобы с обратной стороны появилась капля:

которую перед укладкой ленты с внутренней стороны необходимо будет срезать или сточить абразивным инструментом как здесь:

Снаружи в канавку феном укладываем Плоский электрод, как в данном случае, группы «А»:

С внутренней, группа «В»:

выходящую трещину на край необходимо запирать плоскими электродами BAMPERUS гр С в один- два ряда :

На трещины, выходящие на край обязательно укладываем плоские электроды поперек в два ряда снутри:

Незначительные утраченные недостающие куски или выжженные предыдущими некачественными ремонтами можно чинить таким методом замещения плоским электродом :

Поверхность обрабатывается абразивным инструментом например:

В результате получаем очень качественный отремонтированный бампер, который необходимо подшпаклевать и можно красить. По прочности сварное соединение не должно уступать целому ,неповрежденному материалу бампера. Хотя, конечно, очень многое зависит и от самого мастера, от его прилежности.

РР не ипользовался производителями на Ваз 2108 (материал-реактопласт), А/мФорд : Сиерра, Скорпио, Мондео, Транзит ( модели 80хх-90ххгодов выпуска), БМВ 5и 7 серий (конца 80хх-90хх годов выпуска) Мерседес легковые (80хх-90хх годов выпуска),некоторые модели Мерседес, такие как 500-600 и некоторые другие использовали материал «реактопласт», ,Хундай Элантра (90хх года выпуска).

Все вышеуказанные производители использовали при изготовлении пластик марки >PBTP<

Плоские Электроды предназначеные для полипропилена, бывает, плохо прилипают к бамперам, изготовленным в 70-80х годах (некоторые модели японских авто, на Фольксваген пассат Б3- только внутренняя дистанционная решетка, которая стоит между кожухом бампера и балкой) коэффициент сварки может составить 20-30%

Ремонт вмятин нагревом

Используется для устранения вмятин на бампере из термопласта. После постепенного прогрева деформированной поверхности, прикладывается механическое усилие до восстановления первоначальной формы изделия. Не рекомендуется откладывать ремонт, особенно в теплое время, так как пластмассе будет сложнее придать первоначальную форму.

видеоинструкции и образцы ремонта можете смотреть на канале: http://www.youtube.com/user/bamperus